Почему выбор материал основания щетки важен?

Выбор материала для основания (корпуса, профиля или несущего вала) промышленной щетки — это критически важный этап проектирования. От него зависит не только механическая долговечность и надежность крепления ворса, но и химическая, термическая и электрическая совместимость продукта с рабочей средой. Неправильно подобранное основание может привести к деформации, быстрому износу или тотальной несовместимости с задачей, несмотря на идеально выбранную щетину.

Вашему вниманию экспертный гид, в котором систематизируем информацию по всем ключевым материалам — от стандартных термопластов до высокоэффективных полимеров и металлов, — чтобы помочь вам принять взвешенное инженерное решение.

Ключевые требования к материалам оснований

Успешная работа щетки напрямую зависит от способности материала основания соответствовать четырем основным требованиям:

Механическая прочность и жесткость: основание щетки должно сохранять свою геометрию под нагрузкой, что особенно важно для длинных полосовых профилей и корпусов цилиндрических щеток.

Химическая и термическая стойкость: в пищевой, химической и фармацевтической промышленности материал должен выдерживать контакт с агрессивными моющими средствами и работать при повышенных температурах.

Гигроскопичность и стабильность размеров: для полимерных оснований низкое водопоглощение является ключевым фактором, предотвращающим набухание, деформацию и потерю точности во влажных средах.

Электрические свойства: основание может быть как диэлектриком (изолятором), так и проводником для рассеивания статического заряда (ESD-защита), что критично для антистатических систем.

Металлические основания: прочность и проводимость

Металлы выбирают, когда в приоритете максимальная механическая прочность, долговечность, термостойкость и возможность надежного заземления.

Алюминий и его сплавы

Алюминий — доминирующий материал для профилей ряда полосовых щеток и корпусов антистатических планок. Его популярность обусловлена сочетанием легкого веса и отличной обрабатываемости методом экструзии, что позволяет получать профили сложной формы. Для повышения коррозионной стойкости алюминий часто анодируют. В ESD-системах его высокая электропроводность обеспечивает надежное заземление корпуса.

Сталь, нержавейка (AISI 304, 316)

Конструкционная сталь используется для корпусов, требующих высокой жесткости. Нержавеющая сталь применима в пищевой и фармацевтической промышленности благодаря санитарным свойствам и стойкости к коррозии и агрессивным моющим средствам.

Инженерные термопласты: универсальность и экономичность

Термопласты — самый распространенный класс материалов для оснований благодаря их экономичности, легкости и относительной простоте выработки методами литья под давлением и экструзии.

Полиамиды (PA, нейлон)

Полиамиды (PA6, PA6.6, PA6.12) — стандарт для технических щеток благодаря высокой абразивной стойкости и прочности. Однако их главный недостаток — высокая гигроскопичность (способность впитывать влагу до 9.5%), что приводит к набуханию и потере стабильности размеров во влажных условиях. Поэтому для влажных сред предпочтительны марки с низким водопоглощением, такие как PA6.12.

Полипропилен (PP) и полибутилентерефталат (PBT)

Эти полимеры — идеальное решение там, где нейлон не справляется из-за влажности.

Полипропилен (PP) характеризуется почти полным отсутствием водопоглощения и отличной химической стойкостью. Идеален для легких профилей и корпусов, работающих в контакте с химикатами.

Полибутилентерефталат (PBT) также обладает очень низким водопоглощением, но при этом превосходит PP по механической прочности и термостойкости, сохраняя стабильность размера в горячей влажной среде.

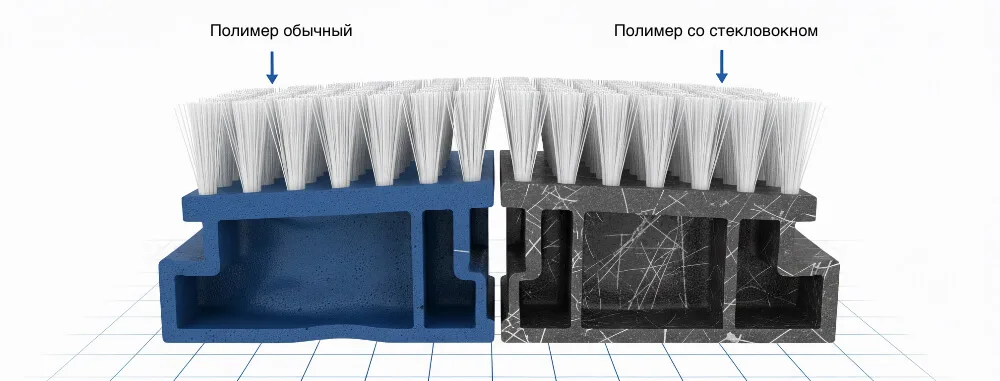

Полимеры, армированные стекловолокном

Для повышения механической прочности и жесткости, необходимой для больших или высоконагруженных оснований, используются армированные полимеры. Например, полиамид 6 с добавлением 25% стекловолокна (PA6-GF25) демонстрирует значительно более высокие показатели прочности по сравнению с чистым полимером.

Высокоэффективные и композитные материалы

Для экстремальных условий, где стандартные материалы не справляются, применяются специализированные полимеры и композиты.

PEEK (Полиэфирэфиркетон)

PEEK — это материал выбора для экстремально агрессивных химических сред и высоких температур. Он демонстрирует превосходную устойчивость к широкому кругу органических и неорганических химикатов, но имеет ограничения по стойкости к концентрированным азотной и серной кислотам.

Текстолит

Текстолит — это композит из хлопчатобумажной ткани и фенольной смолы. Он активно используется для изготовления плоских щеток и панелей, где требуются хорошие диэлектрические свойства, высокая механическая прочность и стабильность размеров.

Материалы для специфических типов щеток

Выбор материала основания неразрывно связан с конструкцией и назначением щетки.

Полосовые щетки и уплотнения

Полосовые щетки выполняют функции уплотнения, герметизации и направления. В зависимости от требуемой жесткости для полосовой щетки используются:

Жесткие основания: для них предпочтителен алюминий, который обеспечивает максимальную жесткость, возможность изготовления длинных профилей (до 2500 мм) и использование сложных монтажных профилей (h- или У, F-образных).

Гибкие основания: для уплотнений, которые должны повторять изгибы поверхностей, используются эластичные материалы — TPE (термопластичный эластомер) и TPV (термопластичный вулканизат). Эти материалы сочетают гибкость резины с технологичностью пластика, позволяя создавать герметичные и износостойкие уплотнения для дверей, ворот и конвейерных систем и многих других мест применения.

Цилиндрические и роликовые щетки

Материалом основания цилиндрической щетки служат сталь или полимеры, способные выдерживать динамические нагрузки. Текущая тенденция — модульные конструкции, где на прочный стальной вал устанавливаются сменные диски из более экономичных термопластов (PA, PP). Это упрощает замену изношенного покрытия и снижает эксплуатационные расходы.

Антистатические и ESD-щетки

Материал основания антистатической щетки играет ключевую роль в отводе статического заряда.

Высокопроводящие (промышленное заземление): для быстрого сброса высокого заряда в полиграфии или нефтегазовой отрасли используется алюминиевый сплав, который выступает в роли надежного проводника.

Статико-рассеивающие (ESD-защита): для защиты чувствительной электроники применяются специальные ESD-пластики, которые обеспечивают медленное и контролируемое рассеивание заряда, предотвращая повреждение компонентов.

Сводные таблицы для выбора материала

Таблица 1: Сравнительные характеристики инженерных полимеров

| Материал |

Водопоглощение |

Max. Рабочая t°C |

Хим. стойкость |

Ключевые ограничения |

| PA6 |

Высокое (до 9.5%) |

~115°C |

Хорошая |

Размерная нестабильность во влажной среде, чувствительность к минеральным кислотам |

| PA6.6 |

Умеренное |

~115°C+ |

Хорошая |

Чувствительность к минеральным кислотам |

| PA6.12 |

Низкое |

~115°C+ |

Очень высокая |

— |

| PBT |

Очень низкое |

Варьируется |

Хорошая |

Чувствительность к сильным щелочам |

| PP |

Отсутствует (0%) |

Варьируется |

Отличная |

Низкая абразивная стойкость |

| PEEK |

Очень низкое |

~100°C (под нагрузкой) |

Превосходная |

Концентрированные кислоты, некоторые растворители |

Таблица 2: Выбор материала основания по типу щетки

| Тип щетки |

Ключевые требования |

Предпочтительные материалы |

| Полосовые (жесткие) |

Жесткость, простота монтажа |

Алюминий, ПВХ, ПП |

| Полосовые (гибкие) |

Гибкость, герметичность |

TPE, TPV |

| Цилиндрические/Роликовые |

Динамическая прочность, модульность |

Сталь/нержавеющая сталь (основание), PA/PP (модули) |

| Антистатические |

Электропроводность/Рассеивание |

Алюминий (проводящий), ESD-пластик |

| Плоские щетки/Панели |

Размерная стабильность, диэлектрические свойства |

Полипропилен, текстолит, полиамид (+ стекловолокно) |

Заключение и рекомендации

Выбор конструкционного материала для основания щетки — это задача, требующая баланса между механической долговечностью, химической стойкостью, электрическими свойствами и стоимостью.

Для влажных сред или контакта с водой необходимо избегать гигроскопичных полиамидов (особенно PA6) в пользу PBT или PP, которые обеспечивают превосходную размерную стабильность.

Для крупногабаритных роликовых щеток наиболее эффективной стратегией является использование модульных конструкций (металлический вал + сменные пластиковые модули), что минимизирует расходы на обслуживание.

Для антистатической защиты выбор зависит от цели: высокопроводящий алюминий для быстрого сброса заряда в промышленности или статико-рассеивающий ESD-пластикдля защиты чувствительной электроники.

И как обычно — приоритет эксплуатационных факторов над начальной стоимостью всегда приводит к более долговечным и экономически выгодным решениям в долгосрочной перспективе.

Свяжитесь с нашими консультантами, и мы поможем подобрать идеальное решение, спроектированное под ваши задачи и условия эксплуатации.

Спиральная щетка

Цена от 15000,00 ₽

Спиральная щетка

Цена от 15000,00 ₽

Сегментная щетка

Цена от 4500,00 ₽

Сегментная щетка

Цена от 4500,00 ₽

Роликовая полосовая щетка

Цена от 18000,00 ₽

Роликовая полосовая щетка

Цена от 18000,00 ₽

Роликовая модульная щетка Mink Bursten

Цена от 9800,00 ₽

Роликовая модульная щетка Mink Bursten

Цена от 9800,00 ₽

Щетка для очистки конвейерной ленты

Цена от 4500,00 ₽

Щетка для очистки конвейерной ленты

Цена от 4500,00 ₽

Щетка полосовая уплотнительная

Цена от 700,00 ₽

Щетка полосовая уплотнительная

Цена от 700,00 ₽

Линейная полосовая щетка с пластиковым профилем

Цена от 1000,00 ₽

Линейная полосовая щетка с пластиковым профилем

Цена от 1000,00 ₽

Полосовая щетка с металлическим профилем

Цена от 1500,00 ₽

Полосовая щетка с металлическим профилем

Цена от 1500,00 ₽

Щетка Mink Bursten FBL гибкая ленточная

Цена от 14300,00 ₽

Щетка Mink Bursten FBL гибкая ленточная

Цена от 14300,00 ₽

Полосовая щетка Mink STL

Цена от 5000,00 ₽

Полосовая щетка Mink STL

Цена от 5000,00 ₽

Щетка антистатическая (планка)

Цена от 1000,00 ₽

Щетка антистатическая (планка)

Цена от 1000,00 ₽

Щеточная панель для сборочных столов

Цена от 0,00 ₽

Щеточная панель для сборочных столов

Цена от 0,00 ₽

Плоская щетка

Цена от 900,00 ₽

Плоская щетка

Цена от 900,00 ₽

Щеточный ввод

Цена от 0,00 ₽

Щеточный ввод

Цена от 0,00 ₽